Message VOL.7

工学部 機械工学科

大学院システム工学研究科 システム工学専攻 機械工学コース

教授

旗手 稔

Minoru Hatate

「材料プロセス工学研究室」所属。主に金属など、ものづくりの原点である材料の性質を明らかにしながら信頼性を高め、さらなる開発へと導く研究を長年続ける。

工学部 機械工学科

大学院システム工学研究科 システム工学専攻 機械工学コース

教授

旗手 稔

Minoru Hatate

「材料プロセス工学研究室」所属。主に金属など、ものづくりの原点である材料の性質を明らかにしながら信頼性を高め、さらなる開発へと導く研究を長年続ける。

私が“鉄”に興味を持ったのは大学生のときです。当時の先生が魅力を熱弁してくれたこともありますが、“溶かして固める”というシンプルな加工技術に面白さを感じたことがきっかけでした。鉄鋼材料は大きく「純鉄・鉄鋼」と「鋳鉄(ちゅうてつ)」に分かれます。違いは炭素の量で、炭素2%未満を純鉄や鉄鋼、2%を超えると鋳鉄となります。ただ、純度100%の純鉄(炭素0.02%未満)は加工に適していないため、炭素を加えて鉄鋼、いわゆる鋼(はがね)にし、高層ビルの鉄骨など材料として多く普及しています。スカイツリーも鋼の塊ですね。一方、鋳鉄は炭素量が多く、ケイ素も含まれているといった特徴や溶かす温度の低さから、鋳型に流し込んで成型する鋳造品の材料として使われています。この鋳造技術の歴史は古く、鋳鉄も用途によって性質と種類が増えてきました。

圧延ではなく、鋳型さえ作っておけば流し込むだけという工程のシンプルさ、複雑な形状にも対応できる点は鋳造技術のメリットです。溶解炉を持つ本校は、学生でも取り組みやすい環境といえ、研究のやりがいはあります。

私が研究対象としているのは鋳鉄を使った材料で、その性質を解明するととともに、機能性鋳造材料の開発など行っています。ちなみに、鋳鉄が最も多く使われているのは自動車です。車体や骨組みは鋼ですが、タイヤのホイールのすき間から見える円盤、あれは鋳鉄です。自動車は特に、燃費を良くするための軽量化が発達してきました。しかし、薄くすれば強度が下がる、でもそれまでよりも1.5倍の強度が欲しい、ならばどう作ろうかという流れで開発は進んできました。つまり、工業界で実際に供給している企業からの情報やニーズと、基礎的な実験・研究を合致させることが工学での研究には重要であるということ。我々の立場としては、研究を通して得た基礎的なデータを、いかに揃えて持っているかが大きなアドバンテージになるのです。

10万倍の拡大ができる顕微鏡。試験片の破面を解析する際などに使われます。

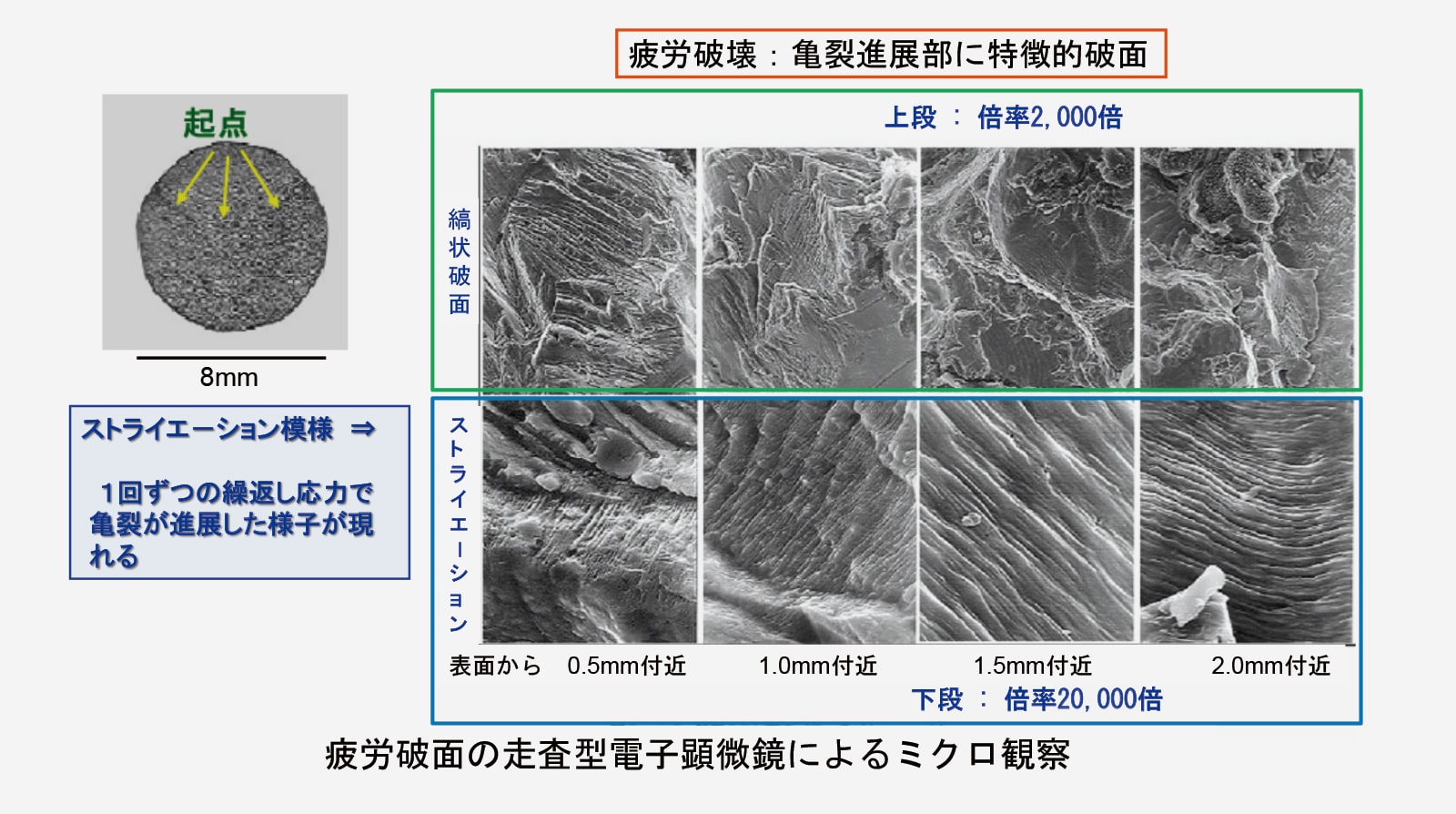

では、基礎的なデータをどうやって集めるか。それは、研究室で創製し、加工した試験片をひたすら壊すことで検証していきます。現状、欠陥のない材料は地球上では作れません。そして、材料にとって最も怖いのは、疲労です。1回や2回の衝撃には耐えられても、低い力を繰り返しかけ続けると材料も疲れてしまいます。飛行機なら、1回の飛行で気圧の上昇と下降が機体全体にかかり、その繰り返しがいつか部品の亀裂につながることがあります。材料の性質を調べるということは、引張試験、衝撃試験、疲労試験、熱膨張試験などさまざまありますが、外からの力をどこまで、どのくらいかければ壊れてしまうかがポイントで、その評価は元素分析や破面解析を行うことによって実施します。破断などの原因となる元素がわかれば、明日は違うもので創製して試してみる、研究はその繰り返しなのです。

摩擦疲労によって破断した金属の断面図の様子。起点となる場所からどの位置まで亀裂(ストライエーション)が入れば破断してしまうかを解析します。この結果が実際に供給されている製品の定期検査の頻度、期間などの設定に反映されます。

私が今、最も興味をもって取り組んでいるのが、「変態誘起塑性の発現による極低熱膨張性と高強度化の高延性化を兼ね備えた機能性鋳造材料の開発」です。機能性材料とは優秀な特性を2つ以上持つ材料なのですが、この場合、高い強度がありながら、熱膨張性が低い(熱に対して不敏感である)特性を付け加えようとしています。熱膨張と強度は相反するところにあるので、そこが開発のポイントです。現代に欠かすことのできない半導体ですが、チップに実装される回路の集積率は年々増えており、それに比例して発生する熱も高くなります。では、チップを入れるものやその周辺の材料は、壊れにくいことはもちろん、熱膨張係数が低い必要があります。そして、それを製造するためには鋳造技術が用いられるため、現研究の活用が期待できるというわけです。

鋳鉄の研究とは、今あるものをさらに深掘りし、改善できるところに保証を与え、産業へと落とし込んでいくまでの土台づくりでもあります。それがいずれは、大型鋳造品のコンパクト化、機能性を持った材料によるスマート部品の設計などによって、CO₂排出の低減や、地球環境問題への解決につながると考えています。具体的には、風力発電部品や使用済み核燃料廃棄物の輸送・貯蔵容器の開発などへの展開です。工業立国として成り立ってきた我が国の基盤産業が持続できるよう、これからも技術開発による社会貢献をめざしたいと思っています。