世の中の課題を

解決するための技術開発。

手法はさまざまだけど、

数理最適化で

ベストを導きたい。

世の中の課題を

解決するための技術開発。

手法はさまざまだけど、

数理最適化で

ベストを導きたい。

Vol.9

大学院 システム工学研究科

システム工学専攻 情報コース1年

福山 歩武

Ayumu Fukuyama

工学部情報学科・情報システムコースから大学院へ進み、「企業情報システム研究室」に。AI技術や最適化技術などの数理技術を用いて、製造業やサービス業などさまざまな現場で役立つ情報システムの構築をめざしている。

多くの製造業の現場では、各製造プロセスで機械が稼働しています。機械には生産対象物を目標の品質特性値にするための制御システムが搭載されています。長年、高度な知識や技術を持った専門家が、この制御システムを構成する物理モデルや化学モデルとそのモデルに対する自動制御システムを研究、開発してきました。しかし、さまざまな理由から、制御に必要なモデルと制御システムの構築が難しいことがありました。例えば、専門家の不足、改善しながら何度もモデル構築を繰り返すための資金不足など。そこで僕が取り組んでいるのが、製造プロセスにおけるAI技術と最適化技術を用いた、データ駆動型の制御アルゴリズムの研究です。

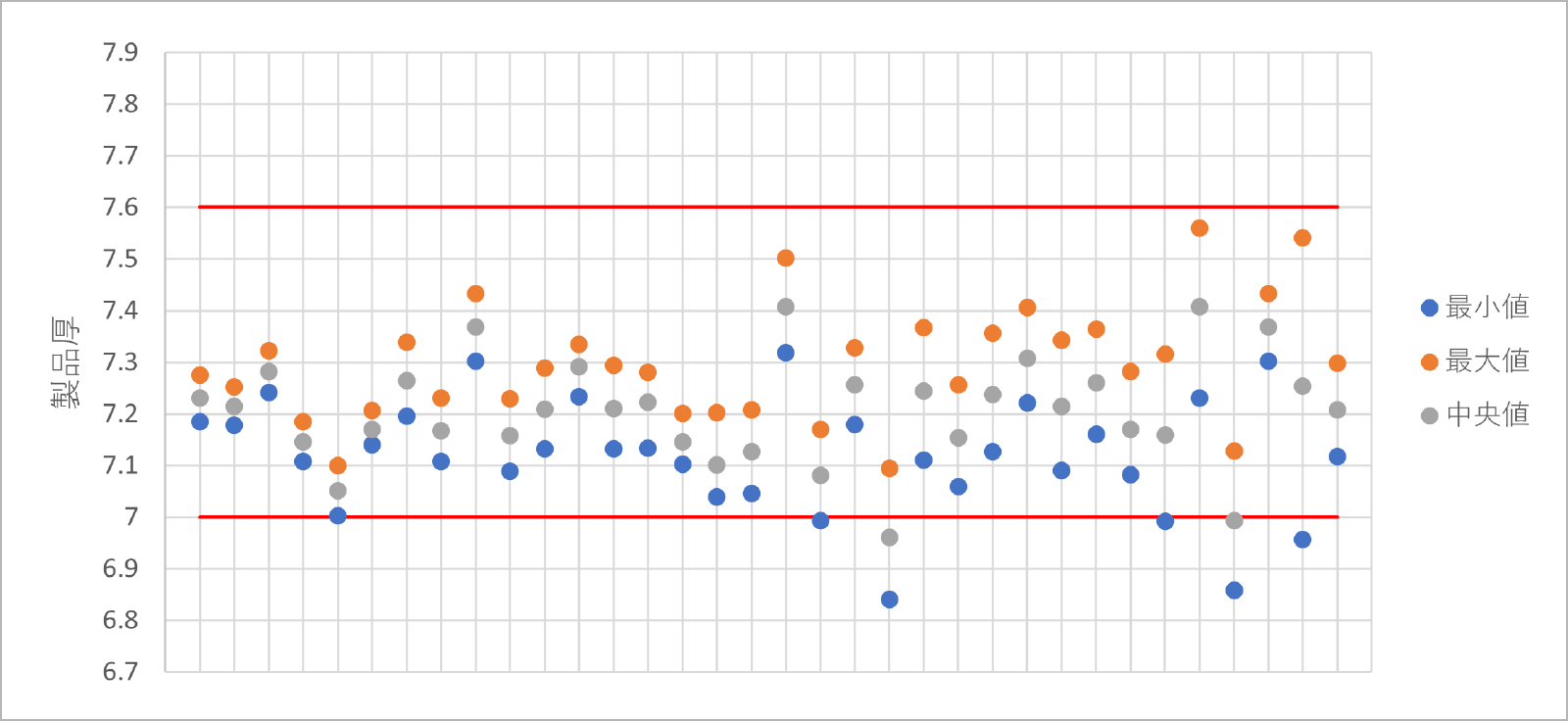

ものづくり全般に関心を持って研究に取り組み、常に新しい技術の探求に励んでいます。数字だけ見ていてもわかりづらいので、傾向をグラフに置き換えたり、図にプロットしてみたり、工夫のアイデアも必要です。共同研究先の企業とは月に一回程度ミーティングを行い、意見交換と課題解決を行っています。

物理モデル、化学モデルといいましたが、モデルとは物理反応や化学反応を表現した数式のことです。もう少し具体的に言うと、例えば鉄鋼の圧延プロセスにおいて、鉄にロールで圧力を加えながら引っ張ると鉄が薄く伸びるといった現象を、その背景にある鉄の機械的性質と物理法則を数式で表現したものです。モデル構築には多くのデータと実験を要するだけでなく、高度な工学的知識が必要ですが、それに加えて製造業ならではの問題もあります。それが高温や粉塵等の環境的制約による計測データの収集の難しさです。ちなみに日本の現場では、モデルで表現できないところは、熟練工場オペレーターの操業知見に基づく知識が活用されています。今後の少子化に伴い熟練工場オペレーターの知識を継承できないことも課題です。

研究のポイントのひとつは、実稼働データを用いて物理モデルや化学モデルを構築することです。こういう操業データを入力すれば、このような品質特性値になるという、実際のデータをAIに学習させモデルを構築していくのです。データさえあれば目標の品質特性値の製品を生産するための制御条件がわかるということなのですが、その際の組み合わせ問題を解決するために最適化技術を使っています。しかし実際は、稼働データが集まらない、仮データで傾向を分析する、モデルの精度が低いなど、試行錯誤の繰り返しです。ただ、これまで専門家が苦労して作っていたモデルを、AI技術と最適化技術を使って解決できるかもしれない未来には、大きな可能性があると思っています。

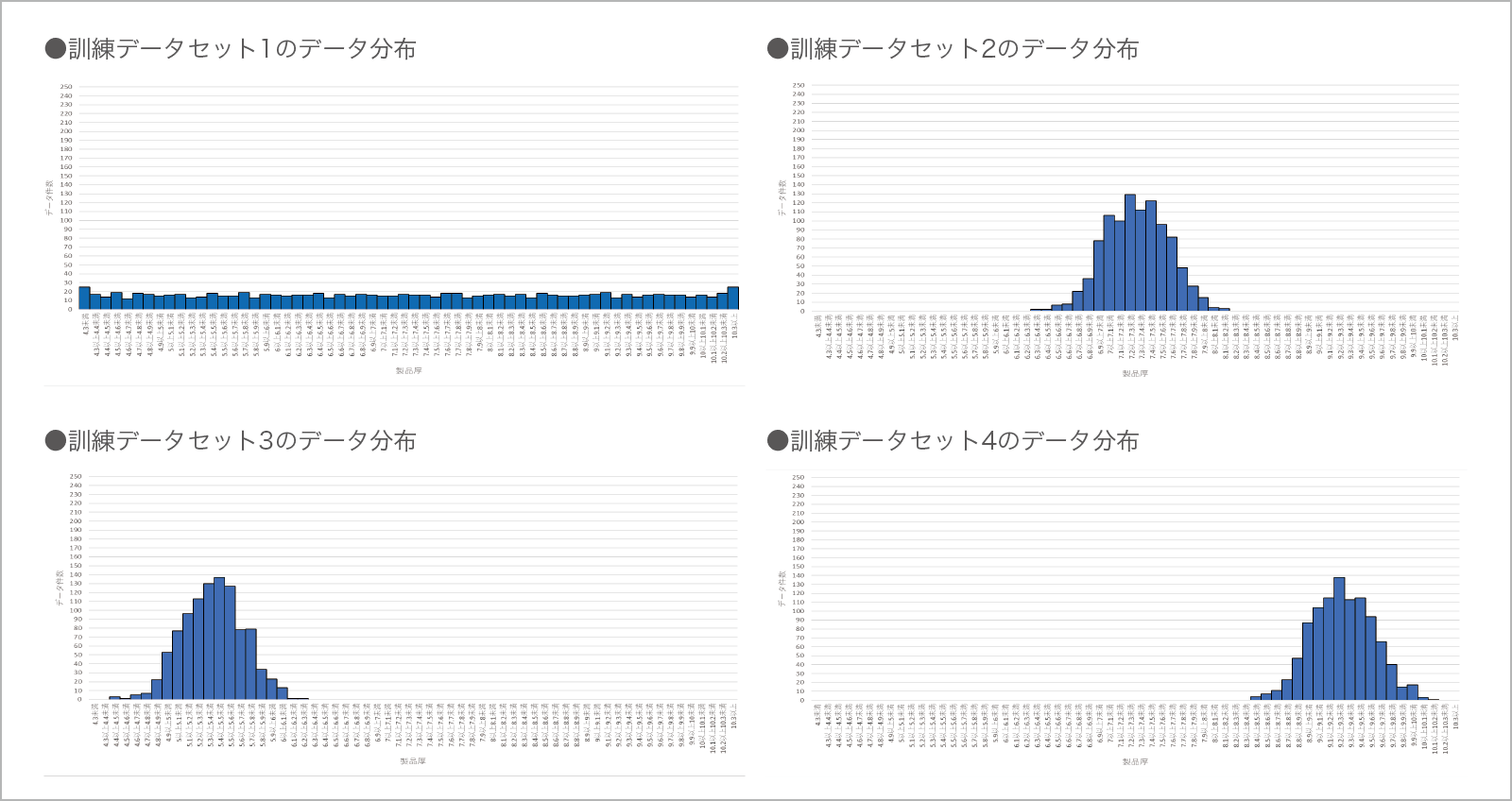

(上)シミュレーションデータ10,000件から抽出した反応モデルの構築に関する訓練データ分布図。

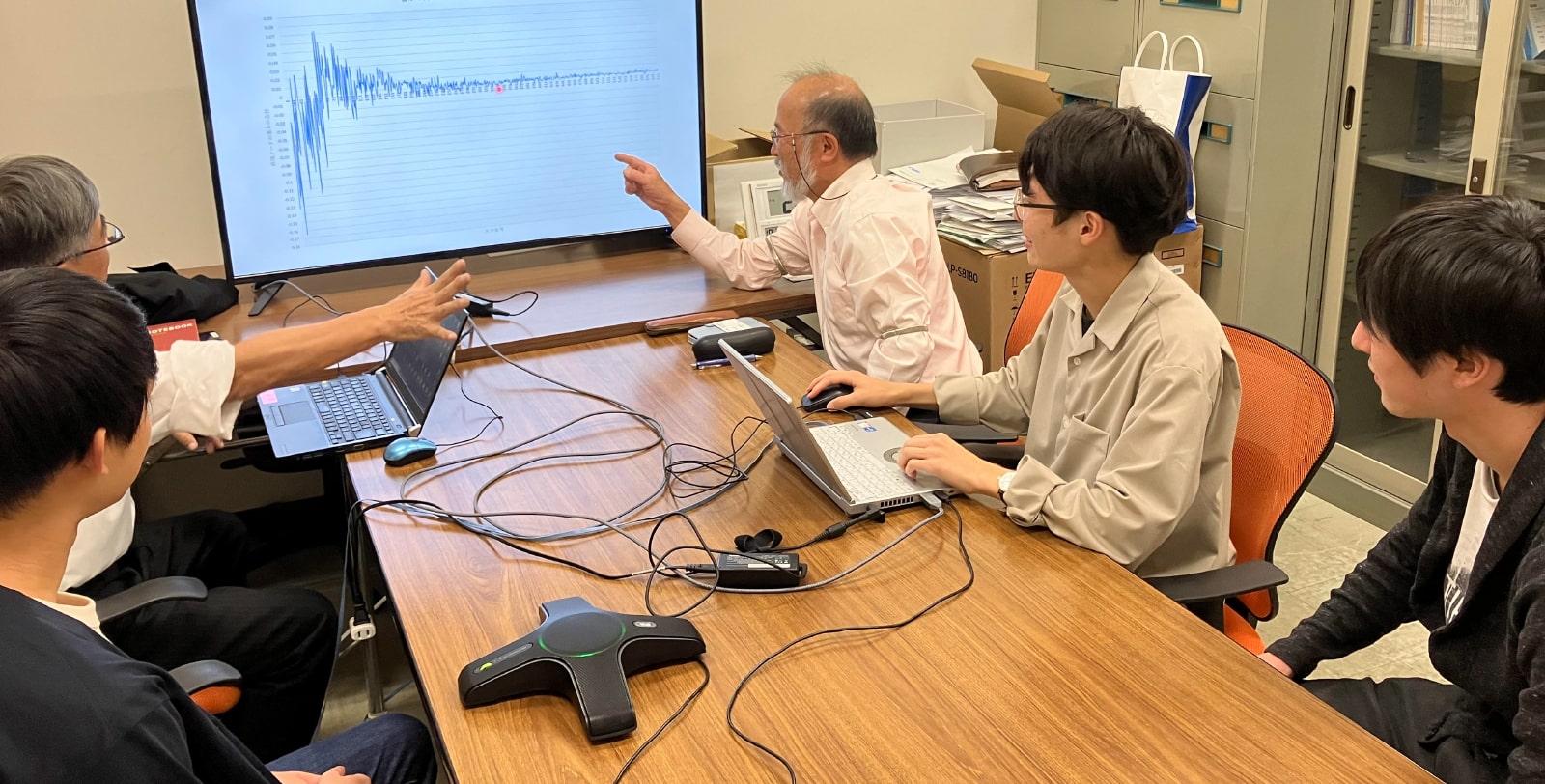

(下)アルゴリズムの精度を検証するための数値実験結果を図で表現したもの。横軸はAIに学習させるデータの種類。縦軸は求解した制御条件(製造機械の設定値)でシミュレーションして算出された製品の厚みを示しています。複数の厚みを算出しているため、そのうちの最大値、中央値、最小値をプロット。赤線は良品範囲で、赤線内の点が良品となり、赤線外の点が不良品となります。

データを活用し、最適化技術やAI技術を活用することで、製造業における製造プロセスのより一層の自動化が進められます。現場をスマートファクトリー化することで、ヒューマンエラーの減少や、労働力不足の解決にもつながるでしょう。僕自身、研究を通してスマートファクトリーという言葉を知り、最適化技術を用いて生産性向上などに取り組む事例に感銘を受けました。また、DX化が進む現代、ものづくりと最適化は大きなキーワードです。そこで生かせる知識を確実に身に付け、今後も社会貢献への意識と関心を高めていきたいと思っています。